Om concurrerend te blijven, hebben organisaties voortdurend de taak om hun voorraad te verkleinen en tegelijkertijd een hoog serviceniveau voor de klant te behouden. De exacte hoeveelheid voorraad die nodig is om consistent op tijd te leveren, staat altijd ter discussie. De relatie tussen voorraadniveaus en serviceniveaus is complex vanwege de grote verscheidenheid aan productieprocessen. Het identificeren van goede van de slechte inventaris is een andere ontmoedigende taak, maar dit kan worden bereikt met behulp van de Inventory Quality Ratio (IQR)-methodologie. Op basis van uw materiaalbestellingsbeleid zijn er serviceniveauberekeningen die de waarschijnlijkheid van toekomstige voorraaduitval kunnen voorspellen. Deze formules zijn echter nutteloos wanneer uw processen uit de hand lopen.

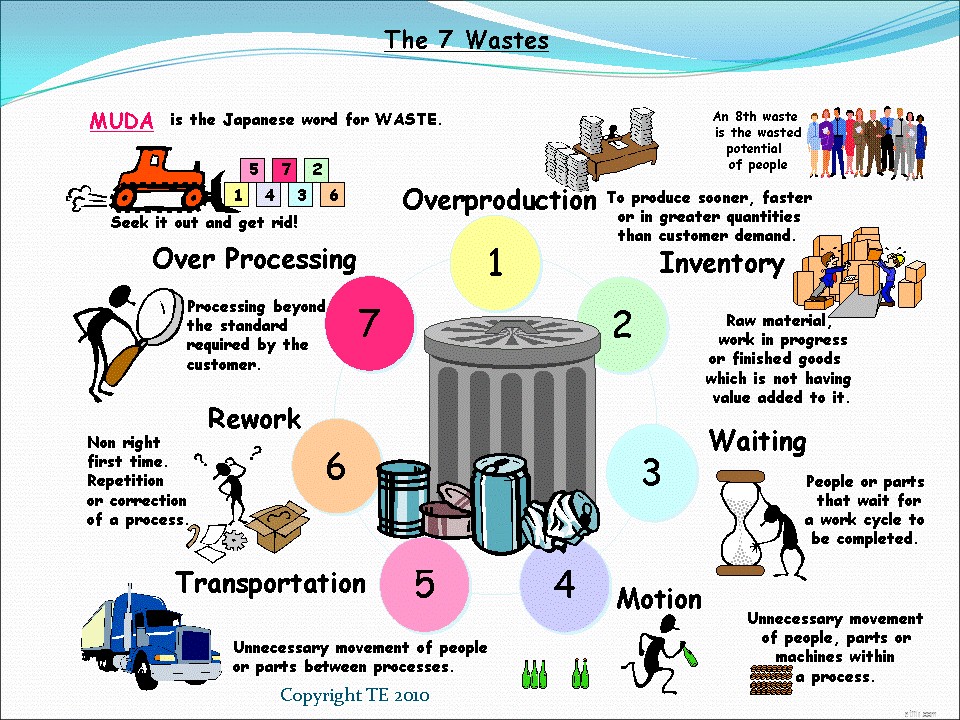

Een systeem kan niet worden verwerkt als de resultaten niet herhaalbaar zijn en veel variatie hebben. Dit omvat zowel productie- als planningsprocessen. Het is deze onzekerheid die planners ertoe aanzet problemen op te lossen door extra voorraad in het productieproces te introduceren, maar het probleem ligt in een van de 7 verspillingen van lean manufacturing.

W. Edwards Deming merkte op dat 80-90% van de variatie in het proces te wijten is aan systeemproblemen. Inzicht in het proces en de oorzaken van verspilling zijn de eerste belangrijkste stap bij het verminderen van procesvariatie. Planners hebben niet langer de luxe om het proces te negeren en problemen met overtollige voorraad te verbergen. Ik raadde elke voorraadprofessional aan om een gecertificeerde lean practitioner te worden. Het identificeren van het type verspilling in een proces is een van de eerste lessen van lean manufacturing.

Hieronder vindt u een lijst met problemen waarvan bekend is dat ze ervoor zorgen dat voorraadplanners het probleem maskeren met een grotere voorraad.

1. Onderdelen blijven te lang in inspectie.

2. De wachtrij kan worden gevuld met onderdelen die momenteel niet nodig zijn of sommige producten worden 100% geïnspecteerd wanneer alleen een willekeurige steekproef vereist is.

3. Knelpunten bij de kritieke werkcentra.

4. Operators besteden mogelijk te veel tijd aan het zoeken naar gereedschappen, kalibers en procestekeningen (Motion). Is het echt praktisch voor invoerbewerkingen om sneller te produceren dan het beperkende werkcentrum (Overproductie)?

5. Schroot en herwerk

Als de voorraad op is, is het instinctief om eerst lage voorraadniveaus de schuld te geven. We moeten dat instinct bestrijden en dieper in het proces kijken. Het toevoegen van inventaris zou je laatste optie moeten zijn nadat je de 7 verspillingen van lean manufacturing grondig hebt doorgenomen om de oorzaak te vinden. Lees deze 5 tips voor voorraadbeheer om tijd te besparen.

Wat zijn de afmetingen van een creditcard?

Wat zijn de voordelen van veegkaarten?

Wat zijn de voordelen van een contant budget?

Wat zijn de kenmerken van gewone aandelen?

Wat zijn de voordelen van volkshuisvesting?

Wat is de voorraadomzetverhouding en hoe wordt deze berekend?

Wat zijn de voordelen van de GI-rekening?